Nos technologies d'impression 3D

Les technologies d'impression 3D

Il existe de nombreuses technologies d’impression 3D aussi appelée fabrication additive. Chez Prototypage3D, nous vous en proposons 14 afin de couvrir tous vos besoins. Nous les avons regroupées ci-dessous suivant les besoins les plus courants. Cliquez sur le + pour afficher un exemple d’impression et des explications sur les bénéfices de la technologie.

Vous pouvez aussi consulter nos guides de l’impression 3D.

L'impression 3D plastique Professionnelle

Description:

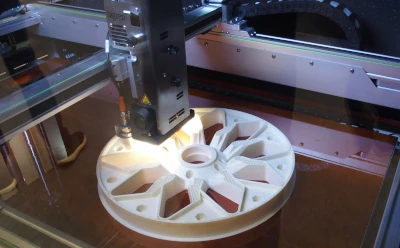

Dans la modélisation par dépôt de fil fondu « Fused Deposition Modeling », les polymères thermoplastiques se présentent sous forme de filaments ou granulés. La tête de l’imprimante se déplace sur les axes x et y pour appliquer le plastique fondu couche après couche pour reproduire la pièce.

C’est un processus rapide et économique qui convient parfaitement pour produire des pièces fonctionnelles ou des prototypes dimensionnels.

Une large gamme de matériaux et de couleurs sont disponibles pour une multitude d’applications.

Dimensions d’impression maximales: 914 x 609 x 914 mm

Description:

Dans l’impression 3D par frittage sélectif par laser (Selective Laser Sintering), de fines couches de poudre plastique sont déposées sur la plateforme d’impression. Chaque couche est frappée par un rayon laser afin de fusionner les particules et de créer la forme désirée.

Ce processus de création autorise n’importe quelles formes, même celles en surplomb. Les structures de support ne sont pas nécessaires, car les composants sont stabilisés dans le lit de poudre pendant la fabrication.

L’impression 3D SLS offre un faible coût de production ainsi qu’une haute résistance chimique, mécanique et thermique de la pièce.

Dimensions d’impression maximales: 275 mm x 155 mm x 400 mm

Description:

L’impression 3D MJF, développée par HP, est un procédé basé sur la fusion de couches de poudre. La poudre de plastique est appliquée en fine couche puis fondue aux endroits appropriés grâce à la tête d’impression qui dépose un liquide conducteur de chaleur. Pour garantir une haute précision, un liquide isolant est aussi appliqué pour délimiter les contours de l’objet. Les supports ne sont pas nécessaires avec cette technologie, qui autorise alors des géométries complexes.

Le procédé MJF est l’une des technologies d’impression 3D les plus rapide. De plus, les objets sont étanches et quasiment isotropes (résistance identique à la tension dans toutes les directions). La résolution d’impression est élevée ce qui apporte une excellente qualité de surface. Pour des pièces en couleur, les informations des couleurs sont directement intégrées dans le fichier 3D.

Dimensions d’impression maximales: 380 x 284 x 380 mm

Description:

La technologie SAF, développée par Stratasys, utilise un liquide à haute absorption (HAF, High Absorbing Fluid) sensible à l’infrarouge pour fusionner des particules de poudre de polymère en fines couches et ainsi fabriquer des pièces. La poudre est répartie sur la plateforme, où des têtes d’impression piézoélectriques de qualité industrielle projettent le liquide dans des zones spécifiques afin de créer chaque couche de la pièce. L’apport d’énergie infrarouge permet ensuite de mélanger et fusionner les zones où le HAF a été appliqué. La séquence est répétée jusqu’à la fabrication complète des pièces.

Cette technologie garantit des propriétés homogènes du matériau et une grande stabilité dimensionnelle des pièces.

Dimensions d’impression maximales: 315 x 208 x 293 mm

L'impression 3D plastique équivalente à l'injection

Description:

En stéréolithographie (SLA), le procédé de fabrication prends place dans un bac avec un fond escamotable, rempli de résine, le photopolymère. Au début, la surface d’impression est couverte d’une fine couche de résine. Un rayon laser (lumière UV) est utilisé pour créer la forme de la pièce désirée sur la résine. Celle-ci se solidifie après un court temps d’exposition et la surface d’impression est abaissée et la prochaine couche de polymère est solidifiée. Cette technologie permet une grande précision pour des petites pièces.

Avec la stéréolithographie, il est possible de produire des pièces transparentes.

Dimensions d’impression maximales: 650x750x550mm

Description:

Dans le procédé DLP LSPc développé par Nexa3D, la résine est polymérisée simultanément sur toute la surface de l’impression par une lumière UV. En raison de la vitesse d’impression accrue en DLP (jusqu’à 1 cm/min dans l’axe Z), les prix unitaires de la fabrication additive avec DLP sont nettement inférieurs, mais la qualité est supérieure. Elle convient parfaitement à la production de composants en série et constitue une véritable alternative au moulage par injection.

La technologie DLP convient à un large éventail d’applications telles que les pièces détachées et les prototypes, les pièces de petites tailles (bijoux) pour des séries de l’ordre de 100 à 1000+ pièces.

Dimensions d’impression maximales: 275 mm x 155 mm x 400 mm

Description:

Idéale pour des petites séries de 25 pièces, la coulée sous vide est une technologie utilisée pour éviter les moules d’injection coûteux. Il est possible de produire des pièces avec une qualité de surface très élevée – équivalente à l’injection.

La fabrication fonctionne de la manière suivante : Tout d’abord, la pièce – le « positif » – est fabriquée par impression 3D. Ce positif est ensuite utilisé pour créer un moule de coulée avec carotte, élévateurs, etc. Celui-ci est fabriqué en silicone autour de cette empreinte et durci au four. La coulée sous vide est ensuite utilisée pour produire les pièces : le matériau est versé dans le moule et le vide est utilisé pour le répartir correctement dans toutes les cavités.

Il existe un vaste choix de résines dures ou souples en coulée sous vide. Contactez nous pour une demande particulière.

Dimensions d’impression maximales: suivant la technologie d’impression 3D utilisée

Description:

Le cœur de la technologie est un mécanisme de chauffage et de revêtement spécialement développé et breveté par la société Cubicure, qui peut traiter des résines et des pâtes même très visqueuses à une température de travail allant jusqu’à 120 ° C en toute sécurité et avec une précision maximale.

Cette technologie permet d’obtenir des pièces d’une grande précision pour des moyennes séries.

Dimensions d’impression maximales: 200x100x300mm

Description:

Grâce à la technologie innovante « Silicone Additive Manufacturing », un nouveau silicone médical 100% certifié peut être produit par impression 3D. Pendant la fabrication, le matériau est durci couche par couche par de la lumière UV. SAM est une alternative rentable et rapide au moulage par injection, car ce nouveau procédé ne nécessite aucun outil, mais permet en même temps une précision inégalée.

Les pièces en silicone répondent aux normes industrielles les plus élevées en termes de propriétés et de qualité : résolution et qualité de surface maximales. La précision correspond à la norme ISO DIN EN 2768-1 m.

Les pièces peuvent être fabriquées en lots allant jusqu’à 10 000 pièces.

Dimensions d’impression maximales: 130 x 75 x 120 mm

L'impression 3D Métal

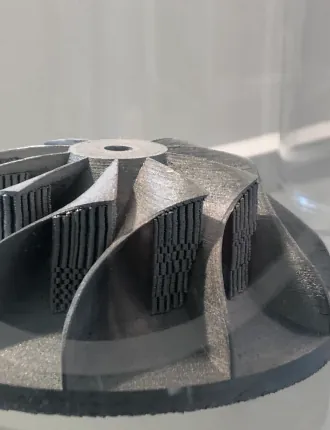

Description:

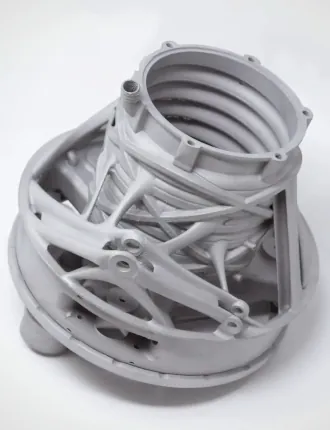

Dans l’impression par fusion sélective par laser, une poudre métallique est appliquée couche après couche pour être fusionnée aux endroits définis.

Le procédé de fusion par laser SLM fonctionne d’une manière similaire au frittage par laser sélectif (SLS), mais la poudre métallique ne peut être compactée autant pendant le procédé. Il est donc nécessaire d’utiliser des supports pour les structures en surplomb. Ceux-ci sont ensuite enlevés, la pièce est alors dépoudrée ou sablée pour nettoyer sa surface. Les pièces peuvent aussi être polie par vibration pour obtenir une surface impeccable.

Il existe un choix de différents métaux tels que l’acier, l’aluminium, et particulièrement le titane léger, l’acier Corrax, résistant à la corrosion et l’inconel, un alliage nickel-chrome-fer-molybdène.

Dimensions d’impression maximales: 300 x 300 x 350 mm

Description:

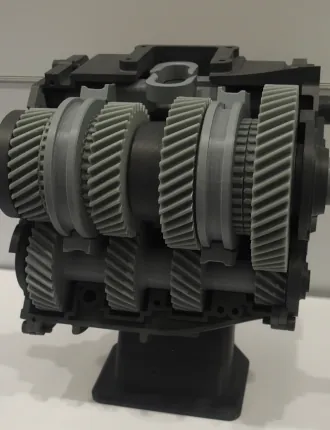

Le procédé de fabrication additive « impression directe sur métal » (DMP) fonctionne de manière presque identique à la SLM: une poudre métallique est appliquée couche après couche pour être fusionnée aux endroits définis.

Grâce au procédé de fusion par laser, des structures et géométries complexes, voire même des filigranes peuvent être réalisés. L’un des grands avantages de l’impression 3D en métal est que les pièces fabriquées traditionnellement peuvent être optimisées dans leur forme en fabrication additive, afin de réduire le poids, le coût ou le temps de production.

Il existe un choix de différents métaux tels que l’acier, l’aluminium, et particulièrement le titane léger, l’acier Corrax, résistant à la corrosion et l’inconel, un alliage nickel-chrome-fer-molybdène.

Dimensions d’impression maximales: 300 x 300 x 350 mm

Description:

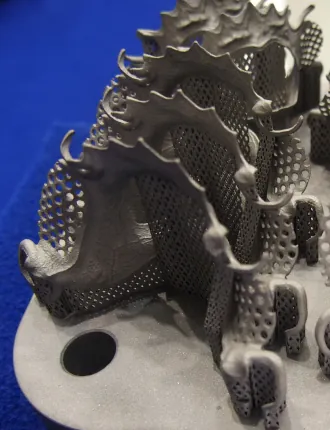

La technologie BMD, développée par Desktop Metal s’apparente à la technologie FDM mais utilise des filaments chargés en métal afin de produire des pièces métalliques. Celles-ci, une fois imprimée sont ensuite passée dans un four pour éliminer le liant et fusionner les particules.

Vous obtenez alors une pièce identique à une pièce fondue en métal, qui peut être ensuite reprise en usinage si besoin.

Attention: Sur la plateforme, pour utiliser la technologie BMD, vous devez choisir la technologie FDM puis sélectionner le matériau utilisé en BMD a savoir: le 1.2344, le 1.4404, le 1.4542 ou encore le 1.7200.

Dimensions d’impression maximales: 356 x 254 x 203 mm

Description:

L’impression 3D par jet de liant (« binder jetting ») est un procédé de fabrication additive dans lequel une poudre est collée couche après couche par un liant. A la fin du procédé, la pièce est durcie puis refroidie.

Nous utilisons uniquement le sable de quartz comme matériau avec ce procédé.

La pièce ainsi réalisée peut être utilisée telle quelle, sans traitement, comme moule ou comme objet design pour l’extérieur. Une couche transparente appliquée rends aussi la pièce imperméable. Une couleur (peinture) peut être appliquée à la demande.

Dimensions d’impression maximales: 1000 x 1800 x 700 mm

L'impression 3D de silicone

Description:

Grâce à la technologie innovante « Silicone Additive Manufacturing », un nouveau silicone médical 100% certifié peut être produit par impression 3D. Pendant la fabrication, le matériau est durci couche par couche par de la lumière UV. SAM est une alternative rentable et rapide au moulage par injection, car ce nouveau procédé ne nécessite aucun outil, mais permet en même temps une précision inégalée.

Les pièces en silicone répondent aux normes industrielles les plus élevées en termes de propriétés et de qualité : résolution et qualité de surface maximales. La précision correspond à la norme ISO DIN EN 2768-1 m.

Les pièces peuvent être fabriquées en lots allant jusqu’à 10 000 pièces.

Dimensions d’impression maximales: 130 x 75 x 120 mm

L'impression 3D en couleur

Description:

L’imprimante 3D couleur crée des couches individuelles sur la base du fichier CAO et imprime la fine poudre de polyamide en couches de bas en haut. Une encre contenant un liant est utilisée à cet effet, qui lie spécifiquement la poudre.

Cette Technologie est idéale pour produire des pièces d’expositions (maquettes, reproductions d’objets réels…)

Dimensions d’impression maximales: 250 x 380 x 200 mm

Description:

Avec le Multi Jet Modeling (MJM), ou impression 3D Polyjet, un photopolymère, c’est-à-dire un plastique sensible à la lumière, est appliqué sur une plate-forme à travers plusieurs buses. Là, ce plastique est immédiatement durci par une lumière UV. L’objet est ainsi construit couche après couche. Grâce aux fines goutelettes, des objets hautement détaillés peuvent être produits. De plus, le matériau fond avant d’être durci, ce qui permet de créer des surfaces très lisses.

Avec le procédé d’impression 3D MJM, les pièces peuvent être directement imprimées en couleur. Les matériaux translucides, qui laissent passer la lumière, sont aussi disponibles.

Dimensions d’impression maximales: 1000 x 800 x 500 mm

Description:

L’impression 3D MJF, développée par HP, est un procédé basé sur la fusion de couches de poudre. La poudre de plastique est appliquée en fine couche puis fondue aux endroits appropriés grâce à la tête d’impression qui dépose un liquide conducteur de chaleur. Pour garantir une haute précision, un liquide isolant est aussi appliqué pour délimiter les contours de l’objet. Les supports ne sont pas nécessaires avec cette technologie, qui autorise alors des géométries complexes.

Le procédé MJF est l’une des technologies d’impression 3D les plus rapide. De plus, les objets sont étanches et quasiment isotropes (résistance identique à la tension dans toutes les directions). La résolution d’impression est élevée ce qui apporte une excellente qualité de surface. Pour des pièces en couleur, les informations des couleurs sont directement intégrées dans le fichier 3D.

Avec le matériau HP 3D HR CB PA 12, vous pouvez imprimer vos pièces en couleurs!

Dimensions d’impression maximales: 380 x 284 x 380 mm

Si vous souhaitez en savoir plus sur nos technologies d’impression 3D, n’hésitez pas à nous contacter afin de vous orienter au mieux.